I principali parametri di processo delle parti stampate ad iniezione possono essere raggruppati in 4 fattori che includono:Temperatura del cilindro, temperatura del fuso, temperatura dello stampo a iniezione, pressione di iniezione.

1.Temperatura della bombola:È noto che il successo dei pezzi stampati ad iniezione in plastica dipende da molti fattori, tra cui la temperatura del cilindro.La temperatura del cilindro deve essere sufficientemente elevata da garantire che la plastica sia fusa quando raggiunge lo stampo, ma non così elevata da degradare la plastica. Raggiungere la temperatura corretta del cilindro è un equilibrio delicato e spesso difficile da mantenere.Questo perché la temperatura del cilindro può cambiare molto rapidamente e può essere influenzata da numerosi fattori, tra cui il tipo di plastica utilizzata, la dimensione dello stampo, la velocità di iniezione e la temperatura ambiente.Per garantire che la temperatura del cilindro sia mantenuta al livello corretto, è importante utilizzare un termoregolatore.Ciò contribuirà a regolare la temperatura del cilindro e ad impedirne le fluttuazioni.Sono disponibili diversi tipi di termoregolatori ed è importante sceglierne uno adatto all'applicazione specifica.

2.Mtemperatura dell'elt:La temperatura di fusione è uno dei parametri più importanti nello stampaggio a iniezione ed è un buon indicatore della fluidità della plastica durante il processo di iniezione.La temperatura di fusione ha anche un effetto diretto sulla resistenza e sulla stabilità dimensionale del pezzo stampato.Ci sono alcuni fattori che influenzano la temperatura di fusione di una plastica, tra cui la composizione chimica della resina, il tipo di plastica e le condizioni di lavorazione.In generale, temperature di fusione più elevate determinano un flusso migliore mentre temperature di fusione più basse determinano una migliore stabilità dimensionale. Le condizioni di lavorazione che hanno il maggiore impatto sulla temperatura di fusione sono la velocità di iniezione e la temperatura del cilindro.La velocità di iniezione è la velocità con cui la plastica fusa viene iniettata nello stampo e la temperatura del cilindro è la temperatura della plastica mentre viene iniettata. Generalmente, velocità di iniezione e temperature del cilindro più elevate determinano temperature di fusione più elevate.Tuttavia, se la velocità di iniezione è troppo elevata o la temperatura del cilindro è troppo bassa, la plastica può degradarsi e il pezzo stampato può essere di scarsa qualità.

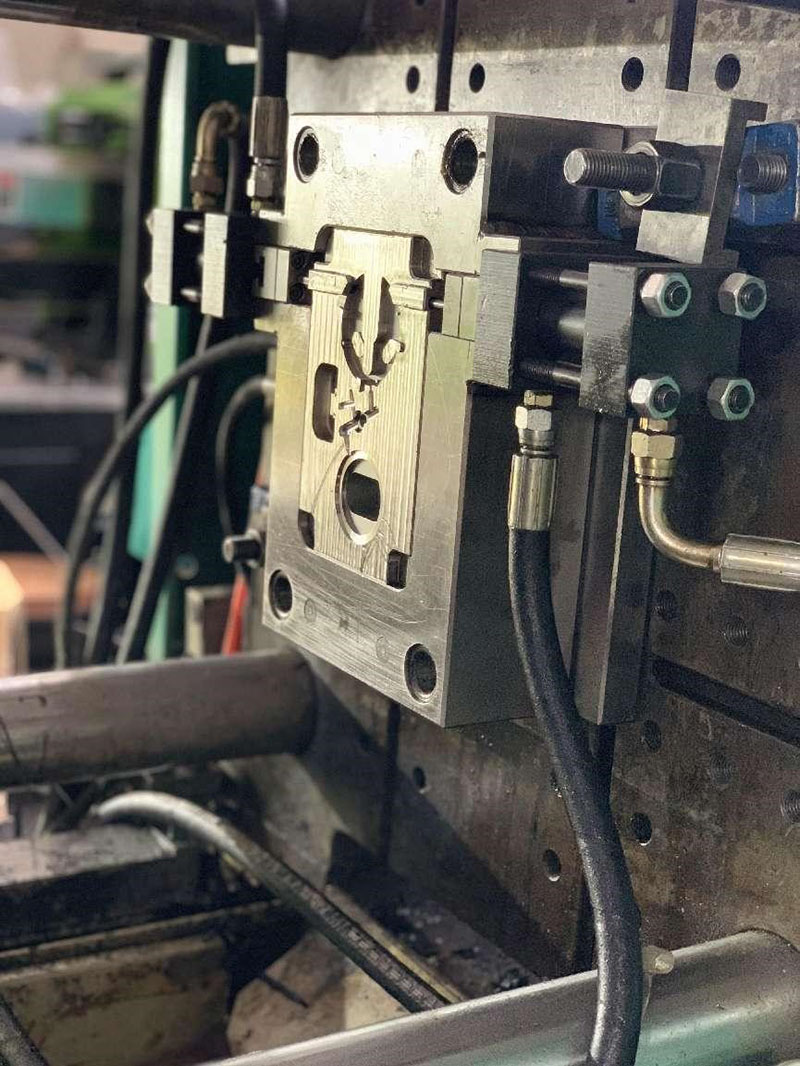

3.temperatura dello stampo ad iniezione:

Materiali diversi richiedono temperature diverse dello stampo a iniezione per fondersi e modellarsi correttamente.La temperatura specifica di cui avrai bisogno dipenderà anche dalle dimensioni e dallo spessore del materiale.Per impostare la temperatura dello stampo a iniezione, devi prima determinare quale temperatura funziona meglio per il tuo materiale specifico,come il PC generalmente richiede più di 60 gradi e il PPS per ottenere un aspetto migliore e migliorare la mobilità, la temperatura dello stampo a volte richiede più di 160 gradi. Una volta che lo sai, puoi utilizzare un termometro per misurare e impostare la temperatura del tuo macchina per lo stampaggio.

4.pressione di iniezione:Questa è la pressione alla quale la plastica fusa viene iniettata nello stampo.Troppo alto e la plastica scorrerà troppo velocemente, dando luogo a una parte con pareti sottili e scarsa precisione dimensionale.Troppo basso e la plastica scorrerà troppo lentamente, producendo una parte con pareti spesse e finitura superficiale estetica scadente.La resistenza richiesta affinché la massa fusa superi l'avanzamento influisce direttamente sulle dimensioni, sul peso e sulla deformazione del prodotto, ecc.Prodotti in plastica diversi richiedono pressioni di iniezione diverse.Per materiali come PA, PP, ecc., l'aumento della pressione comporterà un miglioramento significativo della fluidità.L'entità della pressione di iniezione determina la densità del prodotto, cioè l'aspetto lucido.Non ha un valore fisso e quanto più difficile è il riempimento dello stampo tanto più aumenta la pressione della parte iniettata.

Quando il tuo progetto riguarda parti stampate a iniezione.Ti è mai capitato di incontrare queste difficoltà che ti turbano?Come rendere perfettamente lo spessore della parte superiore a 4 cm o la lunghezza superiore a 1,5 m?Come realizzare un prodotto curvo senza alcuna deformazione?O come gestire strutture complesse di sottosquadri...ecc.

Se sei alle prese con delle sfide, se cerchi un team stabile e professionale che ti aiuti ad affrontare i problemi?

Ruicheng: il tuo eccellente risolutore di problemi e arma segreta, che ha più di 20 anni di esperienza nell'iniezione di parti in plastica che ti aiuterà a superare queste difficoltà/barriere tecniche e trasformare in realtà le cose definite "impossibili"?

Orario di pubblicazione: 10 gennaio 2023