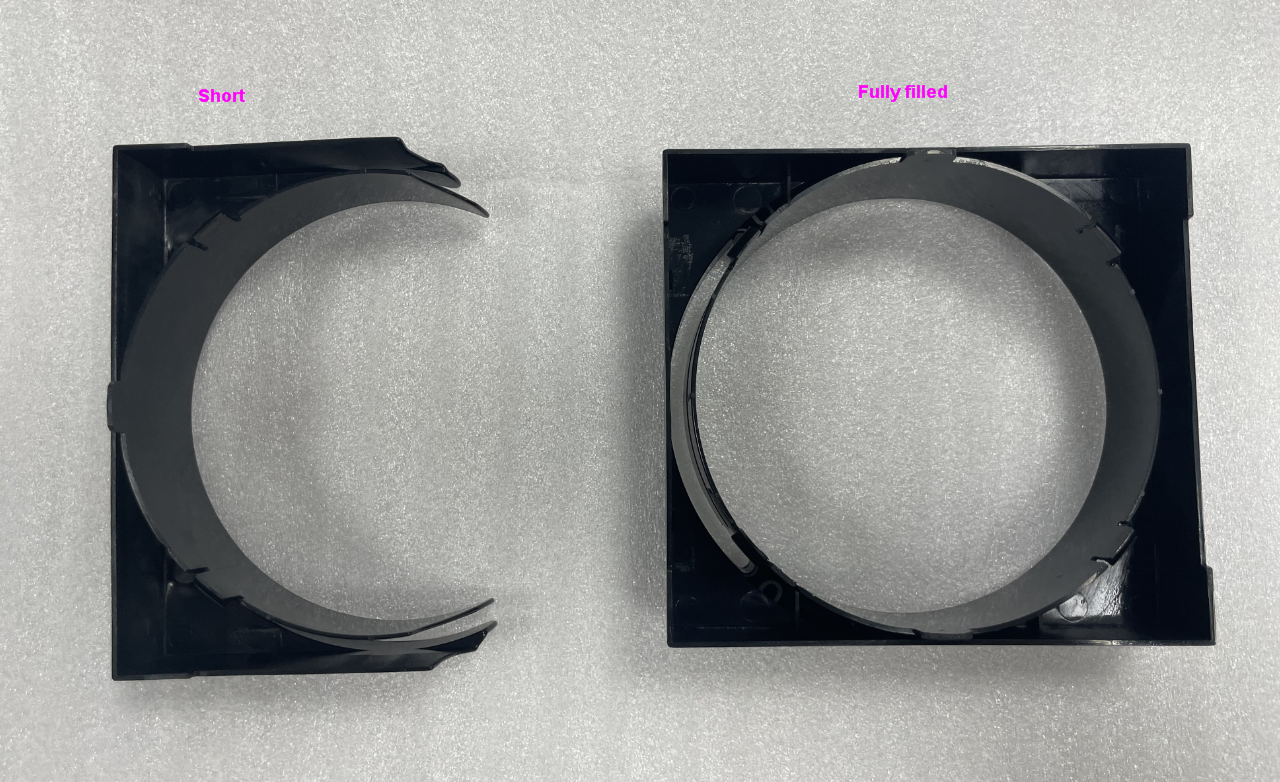

Nello stampaggio ad iniezione, l'iniezione short shot, chiamata anche underfill, si riferisce al flusso plastico di iniezione, fine del fenomeno di incompletezza parziale o di una parte della cavità dello stampo non riempita, in particolare l'area a pareti sottili o la fine del flusso zona del percorso.La fusione nella cavità non viene riempita di condensa, la fusione nella cavità non viene riempita completamente, con conseguente mancanza di materiale nel prodotto.

Qual è il motivo per cui si provoca l'iniezione a breve distanza?

Il motivo principale di un'iniezione breve è l'eccessiva resistenza al flusso, che impedisce al materiale fuso di continuare a fluire.I fattori che influenzano la lunghezza del flusso di fusione includono: spessore della parete della parte, temperatura dello stampo, pressione di iniezione, temperatura di fusione e composizione del materiale.Questi fattori possono causare iniezioni brevi se non gestiti correttamente.

Effetto isteresi: chiamato anche flusso stagnante, se è presente una struttura relativamente sottile, solitamente barre di rinforzo, ecc., in una posizione più vicina al punto di iniezione o in una posizione perpendicolare alla direzione del flusso, durante il processo di iniezione, la massa fusa incontrerà una resistenza in avanti relativamente grande quando si passa attraverso il punto e nella direzione del flusso del corpo principale, a causa del flusso regolare non si può formare pressione di flusso e solo quando il materiale fuso viene riempito nella direzione del corpo principale o entra nel La pressione di mantenimento formerà solo una pressione sufficiente a riempire la parte stagnante e, in questo momento, poiché la posizione è molto sottile e la massa fusa non scorre senza rifornimento di calore, è stata indurita, provocando così un'iniezione a breve distanza.

Come risolverlo?

1.Materiale:

—Aumentare la fluidità della fusione.

—Ridurre l'aggiunta di materiali riciclati.

—Riduzione della decomposizione del gas nelle materie prime.

2.Strumento:

—La posizione del cancello è progettata per garantire che riempia prima la parete spessa per evitare ristagni, che possono portare all'indurimento prematuro del polimero fuso.

—Aumentare il numero di paratoie per ridurre il rapporto di flusso.

—Aumentare la dimensione del canale per ridurre la resistenza al flusso.

—Posizione corretta della porta di sfiato per evitare uno sfiato inadeguato (controllare se l'area di sottoiniezione è bruciata).

—Aumentare il numero e le dimensioni della porta di scarico.

—Aumentare bene la progettazione del materiale freddo per scaricare il materiale freddo.

—La distribuzione del canale dell'acqua di raffreddamento dovrebbe essere ragionevole per evitare di abbassare la temperatura locale dello stampo.

macchina 3.Injection:

—Controllare se la valvola di ritegno e la parete interna della canna sono molto usurate, il che comporterà una grave perdita di pressione e volume di iniezione.

—Controllare se è presente materiale nell'apertura di riempimento o se è bloccato.

—Verificare se la capacità della macchina per lo stampaggio a iniezione può raggiungere la capacità di stampaggio richiesta.

processo 4.Injection:

—Aumentare la pressione di iniezione.

—Aumentare la velocità di iniezione per aumentare il calore di taglio.

—Aumentare il volume di iniezione.

—Aumentare la temperatura della canna e la temperatura dello stampo.

—Aumentare la lunghezza di fusione della macchina per lo stampaggio a iniezione.

—Diminuire il volume del buffer della macchina per lo stampaggio a iniezione.

—Prolungare il tempo di iniezione.

—Regolare adeguatamente la posizione, la velocità e la pressione di ciascuna sezione di iniezione.

5. Struttura del prodotto:

—Rimuovere l'area sottile

—Rimuovere le nervature che hanno causato la cattiva scorrevolezza.

—Avere uno spessore di parete uniforme.

Nel nostro lavoro quotidiano abbiamo affrontato molti casi con l'iniezione a getto corto.Ma non preoccuparti, confida che possiamo aiutarti con la nostra ricca e professionale esperienza nel campo dell'iniezione.Contattaciper ottenere qualsiasi supporto.Siamo gli esperti nelle tue tasche.

Orario di pubblicazione: 03 gennaio 2023